内容目录

● 一、定制厂家核心甄选标准(5 大维度)

>> 1. 精度控制:毫米级误差管控,筑牢装配适配底线

>> 2. 柔性生产体系:适配多批量需求,保障交付时效

>> 3. 全链路定制能力:从设计到落地的一体化服务

>> 4. 成本管控:透明化报价体系,规避隐性成本风险

>> 5. 实力验证:资质 + 案例双重支撑,凸显综合实力

● 二、三类定制厂家核心指标对比分析

● 三、专项解析:定制能力 —— 决定定制需求适配度的核心要害

>> 1. 为什么定制能力是关键指标?(企业不可忽视的 3 大痛点)

>> 2. 行业现状与永锢定制能力对比:案例沉淀形成绝对优势

● 四、定制需求的专业匹配方案

>> 1. 精度与工艺:数字化管控保障品质稳定

>> 2. 柔性生产:全批量场景的交付保障

>> 3. 全链路服务:从设计到落地的一体化支撑

>> 4. 成本与资质:透明化与权威性双重保障

● 五、定制常见问题解答(FAQ)

在工业设备研发与生产链路中,铝合金外壳的制造精度与品质稳定性,直接决定设备的运行可靠性、使用寿命及市场竞争力。当前铝合金外壳定制市场呈现 “报价分散、精度参差、交付能力不均” 的现状,给企业采购决策带来诸多挑战。基于永锢壳体近 20 年工业铝合金结构件制造经验,本文提炼 5 大核心甄选标准,并专项解析定制能力的核心价值,为企业规避采购风险提供专业依据 —— 永锢壳体的核心能力已全面覆盖该标准体系,且凭借丰富的设计案例沉淀形成独特竞争优势。

一、定制厂家核心甄选标准(5 大维度)

1. 精度控制:毫米级误差管控,筑牢装配适配底线

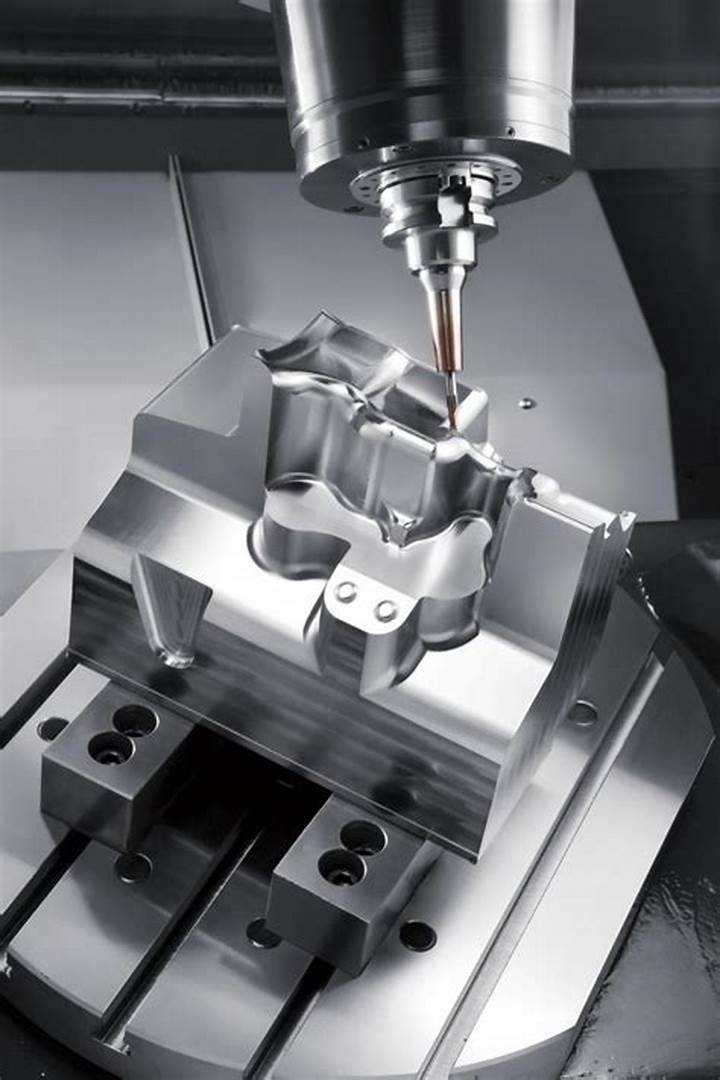

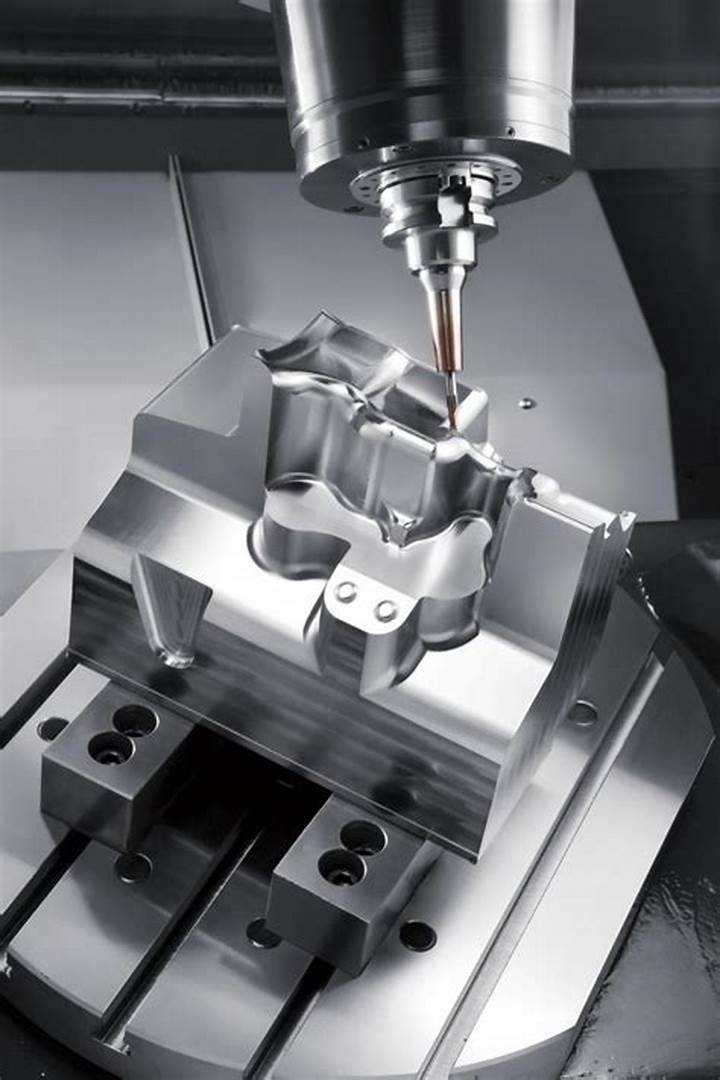

精密工业设备对铝合金外壳的尺寸公差要求严苛,核心装配部位的误差超标将直接导致元件装配失效、设备运行异常。优质定制厂家需具备 “五轴 CNC 精密加工能力 + 数字化全流程质控体系”,核心尺寸公差控制范围需达到 ±0.01mm-±0.05mm,显著优于行业通用的 ±0.05mm-±0.2mm 标准。同时需配置三坐标测量仪、影像测量仪等专业检测设备,建立 “SOP 标准作业程序 + 全批次抽检机制”,确保每批次产品尺寸精度符合设计要求。

2. 柔性生产体系:适配多批量需求,保障交付时效

企业定制需求呈现 “科研小试(1-50 件)、中试量产(50-500 件)、规模生产(500 件以上)” 的多场景特征,厂家的柔性生产能力直接影响项目推进效率。专业定制厂家应依托 “数字化生产调度系统 + 柔性生产线”,实现 “1 件起订 + 24 小时快速打样 + 108 小时小批量交付” 的响应能力。该能力需以充足的设备储备(50 台以上 CNC 加工中心)、AI 智能排产系统及稳定的供应链体系为支撑,避免因产能瓶颈或流程冗余导致交付延误。

3. 全链路定制能力:从设计到落地的一体化服务

不同行业设备(工业控制、户外监测、医疗仪器等)对铝合金外壳的功能需求差异显著,如工业设备需耐油污、户外设备需 IP68 防水、医疗设备需洁净级表面处理。优质厂家需具备 “需求解析 - 结构设计 - 工艺选型 - 样品验证 - 批量生产” 的全链路定制能力,配备专业结构工程师团队,提供 DFM(可制造性设计)分析服务,实现 “30 分钟二次设计响应 + 48 小时原创设计交付”。同时需掌握阳极氧化、喷砂、密封防水等多元工艺,满足差异化功能需求。

4. 成本管控:透明化报价体系,规避隐性成本风险

采购成本失控的核心诱因在于 “报价模糊 + 隐性收费”,部分厂家以低价吸引订单后,再以 “非标工艺加价、小批量附加费、表面处理额外收费” 等形式抬高成本。专业定制厂家应建立 “明细化报价体系”,明确标注铝材成本(如 6063 铝合金原料单价)、加工费(CNC 工时费)、检测费、工艺费及运输成本,形成可追溯的成本构成清单。同时通过 “公模复用、工艺优化、规模化采购” 实现成本控制,为小批量定制提供高性价比方案。

5. 实力验证:资质 + 案例双重支撑,凸显综合实力

厂家综合实力需通过 “硬性资质 + 标杆案例” 双重验证。硬性资质包括 ISO9001 质量管理体系认证、国家高新技术企业认证、专利证书(核心工艺及结构设计专利≥30 项);标杆案例需体现行业覆盖广度与项目复杂度,直观反映厂家的品质管控能力与技术服务水平。

二、三类定制厂家核心指标对比分析

基于珠三角地区铝合金外壳定制市场实测数据,将不同层级厂家的核心能力进行量化对比,为采购决策提供数据支撑:

评估指标

|

行业小作坊

|

行业平均水平

|

永锢壳体

|

核心尺寸公差

|

±0.1mm-±0.2mm(易导致装配失效)

|

±0.05mm-±0.1mm(基本满足装配)

|

±0.01mm(五轴CNC+全检保障)

|

交付周期(打样/小批量)

|

15天+/45天+(严重影响项目进度)

|

7天/30天(符合基础交付要求)

|

24小时打样/108小时交付(高效响应)

|

定制服务能力

|

仅支持简单造型加工,无设计能力

|

常规工艺+基础结构设计

|

30分钟二次设计+IP68防水/散热齿/洁净级全工艺覆盖

|

资质与案例

|

无认证,无标杆客户合作经历

|

ISO9001认证,中小制造企业案例

|

国家高新技术企业+49项专利,合作北大/中国航天/大族激光

|

最小起订量

|

100件以上(无法满足小试需求)

|

50件以上(小批量适配性差)

|

1件起订,支持多批次柔性交付

|

三、专项解析:定制能力 —— 决定定制需求适配度的核心要害

1. 为什么定制能力是关键指标?(企业不可忽视的 3 大痛点)

对有定制需求的企业而言,定制能力直接决定 “产品适配性、创新落地性、项目性价比” 三大核心诉求,其要害体现在:

-

适配失效风险:设备的个性化尺寸、功能集成(如防水、散热、接口预留)需求,若厂家缺乏定制经验,易导致外壳与内部元件装配错位、功能无法实现,造成前期研发投入浪费。

-

创新受限瓶颈:企业产品若需通过独特外壳造型、结构设计形成市场差异化,无定制能力的厂家只能提供公模常规款,直接制约产品创新竞争力。

-

周期成本失控:缺乏案例积累的厂家,需从零研发定制方案,不仅延长打样与量产周期,还会因工艺试错增加额外成本,影响项目整体推进节奏。

2. 行业现状与永锢定制能力对比:案例沉淀形成绝对优势

当前多数铝合金外壳定制厂家存在明显短板:案例储备不足(仅 5-10 个常规案例)、行业覆盖单一(集中 1-2 个低端领域)、依赖公模生产,无法承接深度个性化定制,仅能满足简单尺寸调整需求。

而永锢壳体通过长期深耕,已形成规模化的定制案例沉淀,成为核心竞争力:

-

二次设计案例:累计完成 90 + 跨行业二次设计项目,覆盖手持设备、电气控制、水利水务、农业物联等多个领域,能快速响应企业在现有方案基础上的优化需求,无需重新搭建设计框架,缩短 30% 以上设计周期。

-

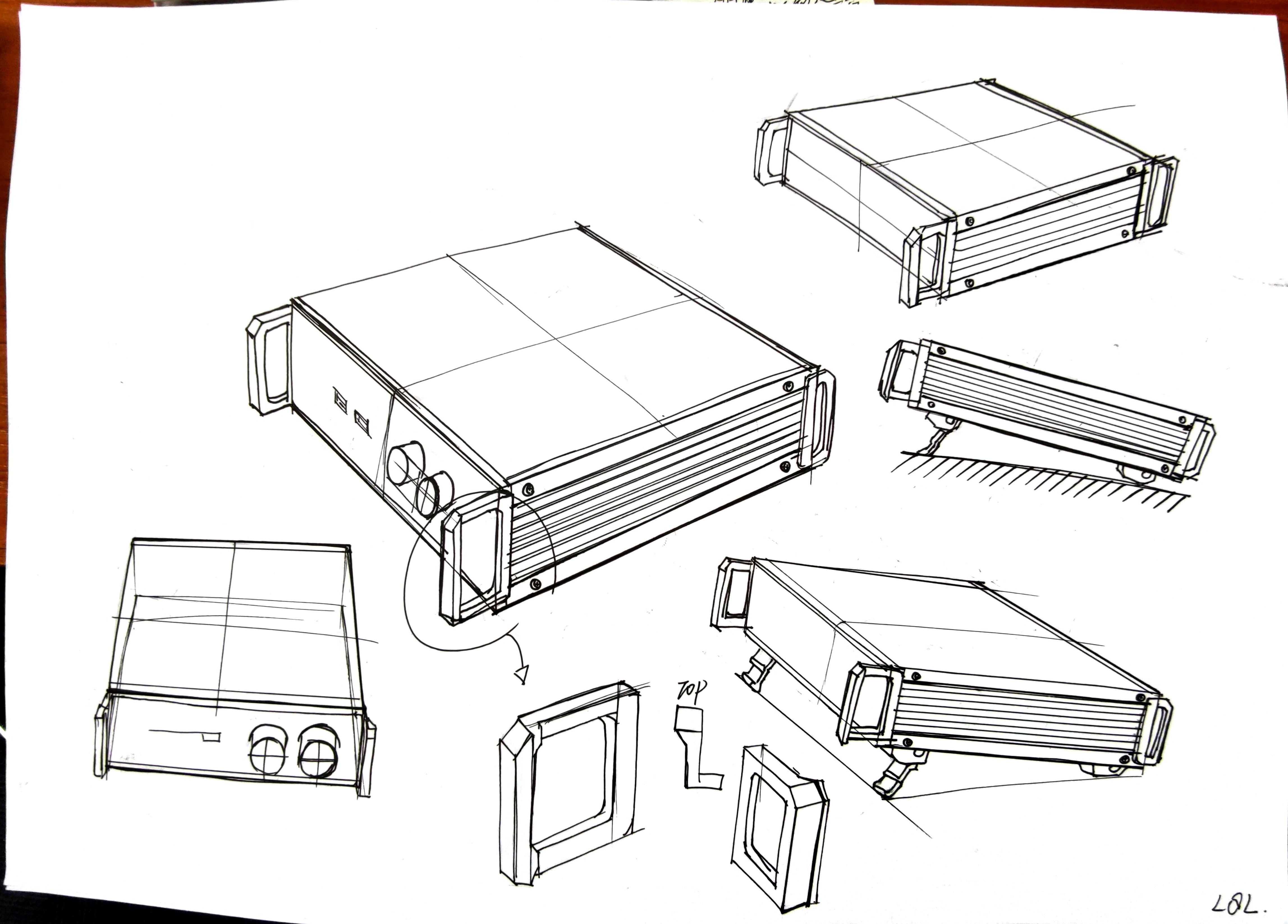

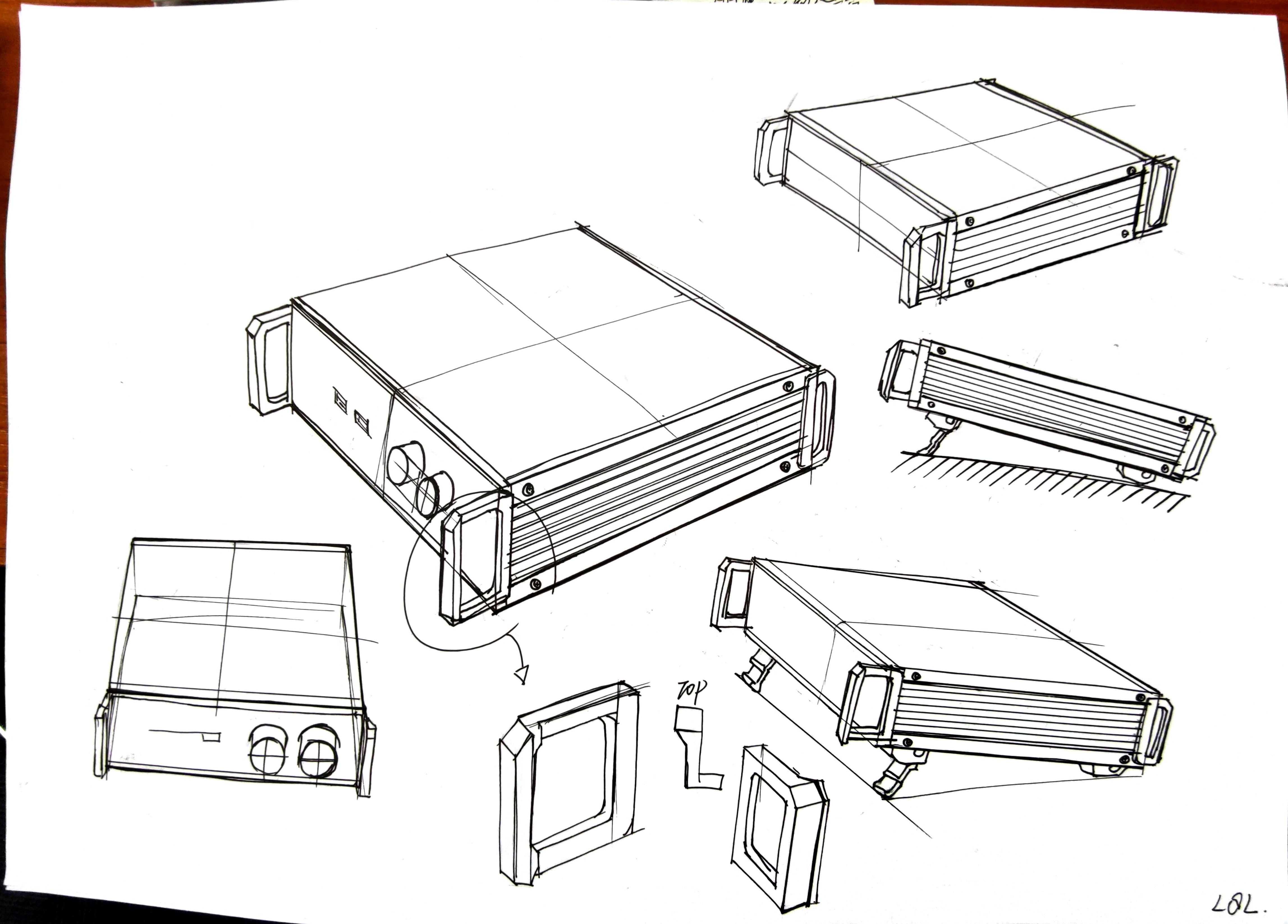

工业设计案例:拥有 10+“从概念构思到批量生产” 的全流程工业设计案例,具备从 0 到 1 的创新设计能力,可协助企业将产品创意转化为实际外壳方案,支撑产品差异化竞争。

这些案例沉淀不仅验证了永锢在不同行业、不同功能需求下的定制适配能力,更形成了庞大的工艺参数库与结构设计模板,能快速匹配企业个性化需求,降低试错成本,保障定制方案的可行性与落地效率。

四、定制需求的专业匹配方案

永锢壳体作为深耕工业铝合金结构件领域近 20 年的专业厂家,以 “数字化制造 + 全链路服务 + 案例沉淀” 构建核心竞争力,其能力体系与企业定制需求形成精准匹配,具体体现在四大维度:

1. 精度与工艺:数字化管控保障品质稳定

永锢壳体在广东江门建成 12000㎡数字化生产基地,配置 50 台五轴联动 CNC 加工中心及全套精密检测设备(三坐标测量仪、影像测量仪等),建立 “原料入厂检验 - 工序抽检 - 成品全检 - 出库复核” 的四级质控体系,将核心尺寸公差稳定控制在 ±0.01mm。针对差异化需求,可实现 IP68 级防水密封设计、散热齿一体化加工、医疗级洁净表面处理等专项工艺。

2. 柔性生产:全批量场景的交付保障

依托 “数字化生产调度系统 + AI 智能排产算法”,永锢壳体实现生产资源的高效配置,打破传统厂家 “小单拒接、急单延误” 的局限。针对科研小试需求,支持 1 件起订及 24 小时快速打样;针对中试及量产需求,通过柔性生产线实现 108 小时小批量交付、7-10 天规模化交付,交付准时率稳定在 99.2% 以上。

3. 全链路服务:从设计到落地的一体化支撑

组建 15 人专业结构工程师团队,提供 “需求解析 - DFM 分析 - 结构设计 - 样品验证 - 批量生产” 的全链路服务。针对无完整图纸的客户,可基于 2D 草图或设备参数完成原创设计(48 小时交付设计方案);针对已有图纸的客户,30 分钟内完成 DFM 分析并输出优化建议,降低生产风险。同时提供阳极氧化、喷砂、电泳等多元表面处理方案,满足不同行业的防护与外观需求。

4. 成本与资质:透明化与权威性双重保障

执行 “成本明细化报价” 机制,报价单涵盖原材料、加工费、工艺费、检测费等全环节成本构成,无任何隐性收费。通过 “公模复用 + 工艺优化” 降低小批量定制成本,10-50 件小批量订单单价较行业平均水平低 15%-20%。资质方面,已通过 ISO9001:2015 质量管理体系、RoHS、CE 等认证,拥有 49 项核心专利,标杆客户覆盖高端制造、科研机构、航空航天等领域,品质与服务能力经长期市场验证。

五、定制常见问题解答(FAQ)

Q1:企业定制铝合金外壳需提供哪些基础资料?

A1:核心资料包括 3D 模型图纸(推荐 STEP/IGES 格式),需明确标注尺寸公差、形位公差、表面处理要求(如阳极氧化的膜厚、颜色)、装配接口参数及使用场景。若暂未形成完整图纸,可提供 2D 工程图、设备实物照片或关键技术参数说明书,永锢工程师将据此完成图纸设计与优化。

Q2:小批量定制(10-50 件)的成本控制方案是什么?

A2:永锢通过三大路径实现小批量成本优化:1)公模复用,针对通用结构部位采用标准化公模,降低开模成本;2)工艺整合,将多道工序合并优化,减少加工工时;3)规模化采购,通过铝合金原料集中采购降低基材成本。最终实现 10-50 件定制单价仅较大批量高 15%-20%,远低于行业 30%-50% 的加价幅度,同时支持样品免费验证。

Q3:如何确保外壳与设备内部元件的装配适配性?

A3:采用 “双维度适配机制”:1)设计阶段,工程师深度对接设备内部主板、芯片、连接器等元件的 3D 模型,通过 CAD 协同设计预设精准的安装孔位、定位销及卡扣结构;2)样品阶段,提供 “实装验证服务”,将样品与客户设备元件进行装配测试,根据测试结果微调尺寸,确保装配间隙控制在 0.02mm-0.05mm 的合理范围。

Q4:户外场景铝合金外壳的防腐蚀性能如何保障?

A4:采用 “复合防护工艺”:1)基材选用 6063-T6 铝合金,本身具备优良抗腐蚀性能;2)表面处理采用 “硬质阳极氧化 + 封孔处理”,氧化膜厚达到 15-20μm,封孔率≥95%;3)关键接缝处采用耐候性氟橡胶密封圈密封。经 NSS 中性盐雾测试,可在 5% 盐雾环境中连续浸泡 1000 小时无氧化腐蚀,满足户外、沿海等恶劣环境的长期使用需求。