引言:铝合金——电子硬件的“骨骼”与“皮肤”

从精密电子仪器、工业自动化控制,到户外通信传感与高端视听设备,外壳早已超越了简单的‘保护壳’定义,它是决定产品溢价的关键。

它是用户感知品质的第一触点,是高性能芯片的‘被动散热器’,更是复杂电磁环境下的‘屏蔽盾’。然而,面对图纸,真正的挑战才刚刚开始:铝合金外壳定制是用CNC追求极致精度?用钣金控制大尺寸成本?还是用压铸解决户外防水与量产难题? 本指南将为您拆解制造迷局,助您找到性能与成本的最优解。

铝合金凭借其轻量化、优异的导热系数(约120-200W/m·K)以及极佳的金属质感,成为了电子硬件的首选材料。然而,当图纸完成后,决策者往往陷入“工艺选择综合症”:

•CNC加工:精度无敌,但按小时计费的高昂成本是否会吞噬利润?

•铝压铸:单价极低,但前期数十万的模具投入何时才能回本?

•钣金:成本低廉,但能否摆脱“工业机柜”的廉价感?

•铝挤压:效率极高,但设计是否受限于恒定的截面形状?

本指南将深入生产一线,从工艺原理、成本构成到DFM(面向制造的设计)细节,为您深度剖析四大工艺的底层逻辑,助您在铝合金外壳定制时做出最明智的生产决策。

决策矩阵——基于数据的工艺选型

在进入技术细节前,我们需要建立一个宏观的决策框架。不要只看单价,要看总拥有成本(TCO)和产品属性。

核心工艺综合评分表(5分制)

|

维度 / 工艺

|

CNC 精密加工

|

钣金成型

|

铝型材挤压

|

铝合金压铸

|

|

单件成本 (Unit Cost)

|

⭐ (极高)

|

⭐⭐⭐⭐ (低)

|

⭐⭐⭐ (中)

|

⭐⭐⭐⭐⭐ (极低)

|

|

模具/启动成本 (NRE)

|

⭐⭐⭐⭐⭐ (几乎为0)

|

⭐⭐⭐⭐ (极低)

|

⭐⭐⭐ (中低)

|

⭐ (极高)

|

|

精度等级

|

ISO 2768-f (精密)

|

ISO 2768-c (粗糙)

|

ISO 2768-m (中等)

|

ISO 2768-m (中等)

|

|

结构复杂度

|

⭐⭐⭐⭐⭐ (3D任意造型)

|

⭐ (2D折弯为主)

|

⭐⭐ (2D截面拉伸)

|

⭐⭐⭐⭐ (复杂薄壁)

|

|

外观质感 (阳极氧化)

|

⭐⭐⭐⭐⭐ (完美)

|

⭐⭐ (难处理接缝)

|

⭐⭐⭐⭐ (优秀)

|

⭐ (不建议)

|

|

经济批量区间

|

1 - 500 件

|

1 - 2,000 件

|

500 - 10,000 件

|

5,000 件以上

|

决策直通车:

•选CNC:处于手板打样阶段,或产品是类似AppleMacMini的整块铝锭掏空结构,追求极致外观和精度。

•选钣金:产品内部空间需求大(如1U/4U服务器、配电柜),且无复杂的实心结构,追求轻量化和低成本。

•选挤压:产品外形是长条状(如控制器、移动电源),且需要外壳自带散热鳍片或PCB滑槽。

•选压铸:产品结构复杂(多加强筋、多螺柱),且订单量足以分摊数万元的模具费,对表面阳极氧化要求不高(接受喷漆/喷粉)。

深度解析——CNC加工

关键词:6061-T6、三轴/五轴、刀路纹、装夹成本

CNC加工是“减材制造”的典型代表。想象一下,从一块实心的铝砖中,利用高速旋转的刀具一点点剔除多余部分,最终显露其形状。这是最昂贵,但也最灵活的工艺。

1.工艺细节与技术门槛

•三轴vs.五轴:

三轴:最常见,只能从上下方向加工。如果要加工侧面的孔或倒扣,必须人工暂停机器,给工件“翻个面”重新固定。这叫“二次装夹”,会增加人工成本并导致公差累积。

五轴:刀具或工作台可以多角度旋转,一次装夹即可完成复杂曲面和多面加工。精度极高,但机时费通常是三轴的2-3倍。例如永锢的功放面板系列,往往涉及复杂的斜面和多角度开孔,必须依靠五轴联动技术来保证装配精度。

•材料选择:主要使用6061-T6(综合性能好,氧化效果佳)或7075(超硬,航空级,但价格贵且难氧化)。

产能壁垒:CNC效率相对较低,要实现快速交付,工厂必须堆设备。像永锢智造基地这样配备160+台全数字化CNC的规模,才能确保在打样时实现24小时交付。

2.成本黑箱:时间就是金钱

CNC的报价逻辑非常简单直接:材料费+(机器小时费率×加工时间)。

•材料利用率低:加工一个镂空的外壳,可能切掉了80%的铝材,这些都是废料,但必须为整块铝砖买单。

•加工时长:设计中的细节决定成本。例如,角落的R角越小,需要用的刀具越细,为了防止断刀,转速必须快但进给必须慢,导致加工时间成倍增加。

3.DFM设计避坑

•R角限制:因为铣刀是圆柱体,内角永远无法加工成完美的直角(90度)。

建议:内角预留至少R1.0mm以上;若必须装配直角零件,需在角部设计“避空角”(Dog-bone)。

•深腔噩梦:尽量避免深度超过刀具直径10倍的深孔或深腔,这会导致刀具震动(弹刀),影响表面光洁度。

4.精度控制:从 ISO 标准到微米级交付

精度的定义不仅仅是“准”,而是“稳定”。在专业制造中,我们通过三个维度来定义精度:

•公差标准 (Tolerance Standard):

普通机加工通常遵循 ISO 2768-m (中等级) 标准,公差约为 +/- 0.1mm。

高端电子外壳(如光学仪器、射频屏蔽盒)需达到 ISO 2768-f (精密级),关键尺寸公差控制在 +/- 0.01mm 至 0.05mm 之间。

•精度的隐形杀手:

热变形:机床主轴高速旋转产生的热量会导致微米级的金属膨胀。专业的CNC车间(如永锢智造基地)会保持恒温环境,并使用热补偿技术。

刀具磨损:加工硬铝(如7075)时刀具会磨损。系统必须具备自动对刀和磨损补偿功能,否则做到第100个产品时尺寸就会跑偏。

•验证手段:

不要只相信卡尺。对于复杂的3D曲面和形位公差(如平面度、同心度),必须使用 CMM(三坐标测量机) 进行打点检测,并输出可追溯的质量报告。

总结:CNC是小批量(<500件)和高端精密件的王者。若想降低成本,请尽量减少翻面装夹次数,并适当放大内角R值以允许使用大刀具快速切削。

深度解析——钣金折弯

关键词:NCT、激光切割、K因子、压铆、满焊

钣金工艺类似于“折纸艺术”。它不改变材料的厚度,而是通过切割、折弯、拉伸来塑造3D形态。对于大尺寸设备,它是唯一经济的方案。

1.工艺细节与技术门槛

•下料方式:

激光切割:无需模具,切口光滑,适合外形复杂的异形件,灵活性满分。

NCT(数控冲床):适合网孔密集的设计(如大面积的散热孔阵列),速度比激光快,但需要配备标准冲模。

•成型难点:

折弯系数(K-Factor):金属折弯时会发生延展。工程师必须准确计算展开尺寸,否则成品尺寸偏差极大。

刀痕:折弯机模具在挤压铝板时,容易在表面留下压痕。高端产品需要求工厂使用无痕模具或在折弯后进行打磨。

2.结构连接的特殊性

铝板较薄(通常1.0mm-3.0mm),直接攻丝的螺纹圈数太少,强度不足,极易滑丝。

•解决方案:行业标准做法是使用PEM压铆螺母/螺柱。通过液压机将硬质钢件强行嵌入铝板,提供高强度的螺纹安装点。

•接缝处理:钣金折弯后的边角自然会有缝隙。低端产品保留缝隙,高端产品需进行满焊并打磨平整,但这会大幅增加人工成本。

3.适用性与表面处理

•材料:常用5052-H32铝板,可塑性好,适合折弯,且防锈性能优于纯铝。

•表面:钣金表面原材料通常会有轻微划痕,且焊接处有打磨痕迹,因此极少做本色阳极氧化(瑕疵会暴露无遗)。喷粉或烤漆是标准配置,能有效遮盖瑕疵并提供丰富色彩。

总结:钣金是制造“大盒子”性价比最高的工艺。设计时需注意:尽量保持壁厚一致,避免复杂的3D曲面,并合理使用压铆件代替直接攻丝。

深度解析——铝型材挤压

关键词:6063-T5、公模/私模、深加工、散热效率

铝挤压就像做“拉面”或“挤牙膏”。将加热的铝棒在高压下推过一个特定形状的钢制模具(Die),挤出长长的型材。

1.工艺细节与技术门槛

•模具成本:这是挤压的巨大优势。开一个挤压模具通常仅需3,000-8,000RMB,相比压铸模具便宜一个数量级,非常适合中等批量试产。

•截面设计:

功能集成:最经典的设计是在截面上直接预留PCB插槽、自攻螺丝孔和外部散热齿。这一步是“免费”的,因为都在模具里一次成型了。

悬臂比:需注意开口槽的深宽比,如果槽太深太窄,模具上的悬臂容易断裂。

2.“隐形”的后处理成本

很多人误以为挤压出来就是成品。其实,刚挤出来的只是几米长的原材料。

•CNC深加工:必须将型材切断,然后上CNC机床加工首尾的接口、侧面的开孔、USB口等。这一步的CNC加工费往往比铝型材本身的材料费还贵。

•材料特性:常用铝型材(6063-T5)。这种合金组织致密,表面非常细腻,是做喷砂、拉丝、阳极氧化的绝佳底材,质感仅次于CNC全加工件。

•色差控制:铝型材(6063-T5)氧化效果极佳,但批次间容易有色差。像永锢智造基地配备的50个槽的全自动氧化线,其核心价值就在于保证大批量生产时颜色的高度一致性。

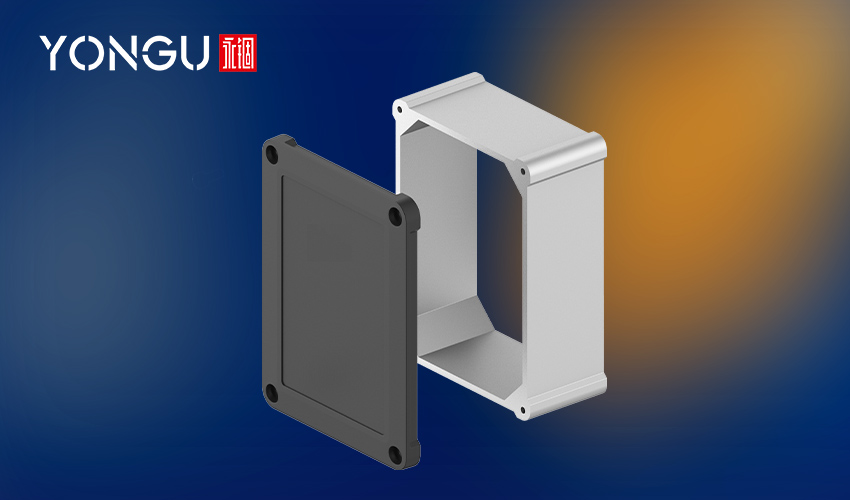

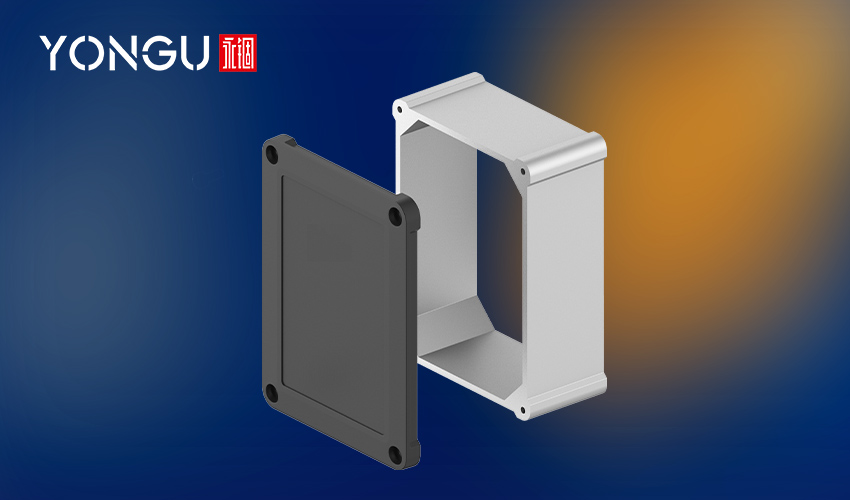

3.公模vs私模

•公模(现货):工厂现有的标准壳体,尺寸固定,客户只需支付切割和开孔费,无模具费,但设计受限。这是降低NRE成本的捷径。成熟的供应商通常储备了海量模具。例如永锢拥有“H系列分体”和“J系列一体”等数千款公模库。如果您的PCB板尺寸能适配这些现成外壳,那么模具费为零,且能实现48小时内出货。

•私模(定制):完全按客户的截面设计开模,知识产权归客户,适合有独特ID设计的产品。开一个挤压模具通常仅需3,000-8,000RMB。

总结:如果您的产品可以用“切片”逻辑描述(如移动硬盘、LED灯条、车载控制器),挤压是不二之选。切记,成本的大头往往在切断后的二次CNC加工上。善用供应商的“公模库”可以为您节省巨额的开模费用。

深度解析——铝压铸(高压成型)

关键词:ADC12、模具寿命、气孔率、规模效应

压铸是工业化量产的终极形态。将熔融的铝液以极高速度和压力射入钢模中,冷却成型。

1.工艺细节与技术门槛

•材料差异:压铸铝通常使用ADC12(日本标准)或A380(美国标准)。这些合金含有大量的硅(Si)以增加流动性。

•防水优势:压铸可以实现壳体与挡板的一体化成型,减少装配缝隙。配合高品质硅胶密封圈,压铸外壳更容易达到IP68级防水标准(例如永锢的T系列/L系列防水外壳均通过了严格的真水压测试),非常适合户外恶劣环境。

•表面处理的痛点:正因为含硅量高且表面有流痕,压铸铝极难进行阳极氧化。强行氧化会得到灰迹斑斑、脏兮兮的外观。

对策:压铸件通常采用喷粉、烤漆、电泳或钝化处理。如果必须要有金属光泽,通常只能进行局部抛光。

•模具投入:

需要使用耐高温的热作模具钢(如H13)。

一套模具费用通常在3万-50万RMB不等,取决于尺寸和复杂程度。

模具寿命可达5万-10万模次。

2.结构优势

•压铸可以实现钣金和挤压无法做到的复杂3D结构:内部复杂的加强筋、不同高度的凸台、侧面的倒扣(需滑块机构)。它是实现零件合并(将多个零件设计成一个压铸件)的最佳工艺。

3.质量隐患:气孔(Porosity)

在高速压射下,空气容易卷入铝液形成内部微小气孔。

•影响:可能影响气密性(做高等级防水设计时需注意)和导热性能。

•限制:压铸件一般不能进行高温烘烤(>200度),否则内部气体会膨胀导致表面鼓包。

总结:当订单量突破5,000件,或对防水性能有极致要求时,压铸是最佳选择。其极低的单价将抵消昂贵的模具费,但请务必接受它在阳极氧化外观上的局限性。

深度解析——混合工艺的“黄金组合”

关键词:成本对冲、质感互补、表面处理差异

在实际工程应用中,单一工艺往往难以同时满足“既要便宜、又要好看、还要结构复杂”的需求。资深的结构工程师懂得像搭积木一样,将不同工艺的零件组合在一起,取长补短。以下是行业内最成熟的几种“黄金组合”。

组合一:铝挤压壳体(主体)+CNC加工(端盖/面板)

•经典案例:高端移动硬盘、工业控制器、车载逆变器。

•底层逻辑:

壳体:利用铝型材挤压制作管状主体。模具费极低(几千元),且挤压件的阳极氧化效果非常好,保证了产品80%面积的颜值。

端盖:利用CNC加工制作前后面板。CNC可以处理复杂的接口孔位(USB、HDMI、网口),并倒出高光的C角,赋予产品“精密仪器”的厚重感。

•成本优势:相比全CNC挖铝,这种组合能节省约60%-70%的材料费和机时费,同时保留了高端的金属质感。

组合二:铝挤压壳体(主体)+铝压铸(端盖)

•经典案例:高能点火控制器、检测器、碰撞盒、户外防水电源。(防水铝外壳M系列)

•底层逻辑:

当订单量突破3,000-5,000套时,CNC端盖的成本显得太高(CNC加工一片端盖可能要20元,而压铸只要3-5元)。

此时,将端盖开模改为压铸工艺,主体依然保持铝挤压。

•设计避坑:

色差灾难:这是一个巨大的陷阱。铝挤压(6063铝)阳极氧化非常漂亮,但压铸铝(ADC12)氧化后是灰黑色的斑驳状。

解决方案:“撞色”设计。不要试图把压铸端盖做得和挤压主体颜色一样(根本做不到)。建议主体做阳极氧化(如银色/黑色),压铸端盖做喷粉或烤漆(如磨砂黑/深灰)。利用不同工艺的质感反差,打造设计的层次感。

组合三:钣金机箱(主体)+CNC前面板

•经典案例:1U/2U服务器机箱、高端Hi-Fi功放机箱、医疗设备主机。(C系列及GA系列机箱)

•底层逻辑:

机箱壳体:内部庞大的安装支架和箱体使用钣金(SECC或铝板),成本低,强度高。

面板:用户唯一能看到的前面板,使用6mm-10mm厚的铝板进行CNC精加工,配合拉丝、喷砂和阳极氧化。

•价值:用户看到的是CNC的高级感,而BOM表(物料清单)里承担重量的却是廉价的钣金。

总结:不要局限于单一工艺。通过混合使用,您可以同时获得钣金的廉价、挤压的散热、CNC的精致和压铸的防水性能。

生产策略——从原型到量产的演变

根据产品生命周期(PLM)的不同阶段,聪明的采购经理会动态调整上述工艺组合,以平衡现金流和交付速度。

1.工程/设计验证阶段(EVT/DVT阶段)

•推荐方案:全CNC加工或公模二次设计。

•策略:无论最终设计是挤压还是压铸,在首批原型机时(1~20件),全部用CNC从实心铝块加工。或者利用永锢现有的公模,进行“30分钟二次设计”(只修改开孔),实现24小时打样。

•理由:速度第一,成本第二。此时图纸未冻结,开模风险极大。

2.PVT/小批量试产(100-2,000件)

•推荐方案:组合一(挤压主体+CNC端盖)。

•策略:投入几千元开一套挤压模具(周期仅需10-15天),解决主体外壳。端盖继续使用CNC加工。

•理由:此时销量尚未完全验证,不宜投入昂贵的压铸模具。此方案在成本和外观之间取得了最佳平衡。

3.MP大规模量产(5,000件以上)

•推荐方案:组合二(挤压主体+压铸端盖)或全压铸。

•策略:

如果产品是管状结构,将端盖改为压铸模,主体保留挤压。

如果产品结构复杂且不仅是管状,则投入几十万开全套压铸模具。

•理由:此时的核心任务是降低单价(UnitCost)。模具费的摊销在海量订单面前已忽略不计。

总结:生产策略不是静态的。随着产量的爬坡,您的工艺应该从“轻资产、高单价”向“重资产(模具)、低单价”平滑过渡。

质量控制(QA)——如何验收您的外壳?

无论选择哪种工艺,质量控制都是交付的关键。作为采购方,您应该要求供应商提供以下检测报告:

1.尺寸精度:

•对于CNC和精密压铸件,必须使用**CMM(三坐标测量仪)**输出关键尺寸报告。

•遵循图纸标注的公差带(通常ISO2768-m/f标准)。

2.外观标准:

•A面原则:定义用户直视面(A面),通常要求在距离50cm处不可见划痕、杂质。

•色差管控:使用色差仪(DeltaE<2.0)管控阳极氧化或喷粉的颜色一致性。

3.功能与可靠性:

•通止规:快速检测螺纹孔是否合格,防止滑牙或锁不紧。

•试装配:必须用真实的PCB板进行试装,检查公差累积是否导致干涉。

•附着力测试:对于喷粉/氧化层,进行百格测试,确保涂层不脱落。

•环境测试:对于户外设备,需查验72小时盐雾测试报告和IP68防水证书。

•化学品安全:确保产品符合REACH(永锢产品通过了233项检测)和RoHS标准,避免出口贸易风险。

结语:不仅是制造,更是竞争策略

选择铝合金外壳的生产方式,本质上是在平衡资金效率、产品定位与交付速度。

•初创团队:请拥抱CNC的灵活性,不要在早期被模具费拖死。

•工业设备:钣金+CNC是你们的性价比之王。

•做大做强:当产品验证成功,果断通过挤压或压铸降低成本,构建价格护城河。

下一步行动:

面对复杂的结构图纸,您不需要独自猜测。您可以寻找像永锢壳体这样具备“一站式”服务能力的合作伙伴,提供您的想法或上传您的图纸,获取可制造性分析报告,并根据您的预期产量,找到那条最适合您的制造之路。